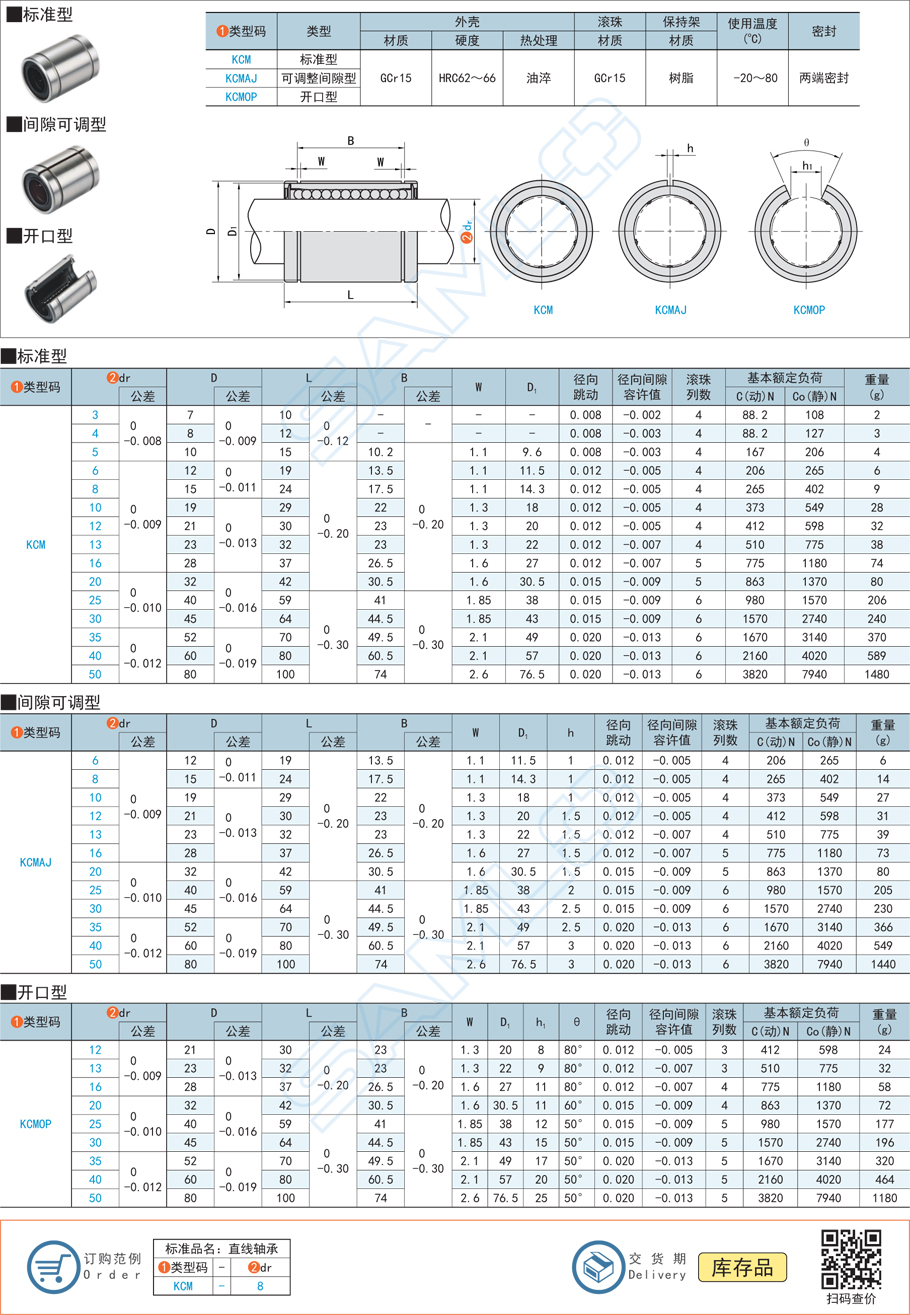

直線軸承潤滑油干涸是自動化設備中常見的維護問題之一,通常由長期未補油、高溫蒸發、灰塵吸附或潤滑劑劣化造成。潤滑油干涸會導致摩擦增大、滾珠燒蝕和滑動卡滯。本文將從成因分析、正確處理方法與預防措施三方面展開,幫助工程人員及時恢復軸承性能,延長設備使用壽命。

一、潤滑油干涸的主要原因

? 1. 長期未維護或補油不足:

直線軸承在高速往復或重負載下運行時,潤滑劑會逐漸流失或氧化。若未定期補充,油膜斷裂后滾珠與導軌間直接接觸,極易產生磨損。

? 2. 工作溫度過高:

當軸承處于高溫環境(如加熱裝置或高功率伺服系統附近)時,潤滑油易揮發或碳化,導致潤滑層失效。

? 3. 環境污染與粉塵吸附:

粉塵、水汽進入軸承內部,會使潤滑油變質凝固,形成干涸油泥,嚴重時阻礙滾珠運動。

二、潤滑油干涸的正確處理方法

? 1. 清洗舊油與沉積物:

先將軸承從導軌中取出,使用專用清洗液(如石油溶劑或無水酒精)徹底去除干結油膜與污垢,再以壓縮空氣吹干內部殘液。

? 2. 重新潤滑與注油:

清洗后,應根據設備工作環境選擇合適潤滑劑。低速輕載可用鋰基脂,高速運動宜選用低粘度潤滑油。加注時要保證潤滑脂均勻分布在滾珠與滾道之間,避免過多造成阻力。

? 3. 檢查滾珠與保持架磨損:

若因干涸導致滾珠變色或表面粗糙,應更換損壞零件或整個軸承總成,防止后期運行中二次損傷導軌。

三、預防潤滑干涸的維護策略

? 1. 建立定期補油制度:

建議根據工作頻率每500~1000小時檢查一次潤滑狀態,必要時添加。對于高溫或高粉塵場合,可安裝自動注油裝置維持潤滑連續性。

? 2. 選用耐高溫、抗氧化潤滑脂:

特殊工況應選擇具有高粘度指數與抗蒸發性能的潤滑脂,以延緩干涸時間。

? 3. 加裝防塵密封與防護罩:

減少灰塵、水汽侵入,避免潤滑油提前劣化。

? 總結

直線軸承潤滑油干涸不僅會導致摩擦加劇與運行不穩,更可能誘發早期失效。正確處理的關鍵在于徹底清潔、合理潤滑與定期維護。通過優化潤滑劑選擇與防塵密封結構,可有效延長軸承壽命,保持設備長期平穩運行。本文內容是上隆自動化零件商城對“直線軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。