直線軸承在運行中若出現震動,會直接影響加工設備的精度、表面質量與使用壽命。震動不僅會導致定位誤差擴大,還可能引發共振、加劇磨損,甚至損壞導軌系統。本文從震動的成因、影響以及抑制措施三方面分析其對加工性能的具體影響。

一、震動對加工精度的直接影響

? 1. 定位精度下降:

直線軸承負責保證運動部件的直線導向和重復定位精度。當震動產生時,滾動體之間出現微量滑動或間歇跳動,導致位移誤差累積,影響機床或自動化設備的定位精度。

? 2. 表面粗糙度惡化:

震動使刀具與工件間的相對速度不穩定,切削力波動加大,易產生波紋狀加工痕跡或震紋,使工件表面質量下降,尤其在數控銑削和精磨加工中表現明顯。

? 3. 影響自動控制系統反饋:

對于采用伺服驅動系統的設備,軸承震動會干擾位移反饋信號,造成系統微振抖動,影響速度和加速度控制的穩定性。

二、震動產生的主要原因

? 1. 安裝誤差或導軌不平行:

直線軸承若與導軌同軸度不佳或基座不平,會造成滾動體受力不均,運轉中產生周期性振動。

? 2. 潤滑不足或油脂污染:

潤滑油膜不均或混入顆粒雜質時,滾珠運動阻力增大,導致不規則摩擦和振動噪音。

? 3. 軸承選型不當或預緊力過大:

型號過小或預緊力過高都會使滾珠滾動受限,形成“卡滯式振動”;若游隙過大,則產生間隙沖擊。

? 4. 外部激勵因素影響:

加工主軸、驅動電機或外部設備的振動通過結構傳遞到軸承,也可能引起系統共振。

三、震動抑制與防治措施

? 1. 控制裝配精度與導軌平行度:

安裝時應確保導軌直線度誤差在允許范圍內,并校準基座平面,必要時使用精密墊片調整。

? 2. 采用高品質潤滑與定期清潔:

選擇適合速度與載荷的潤滑脂,保持油膜連續,避免雜質堆積造成局部阻滯。

? 3. 選型匹配與合理預緊:

根據載荷方向、運動頻率及溫度條件合理選擇軸承間隙與預緊方式,防止“松動或卡滯”狀態。

? 4. 增設減振結構或阻尼元件:

對于高精度加工設備,可通過安裝減振墊、橡膠座或主動阻尼系統,降低震動傳遞路徑。

? 總結

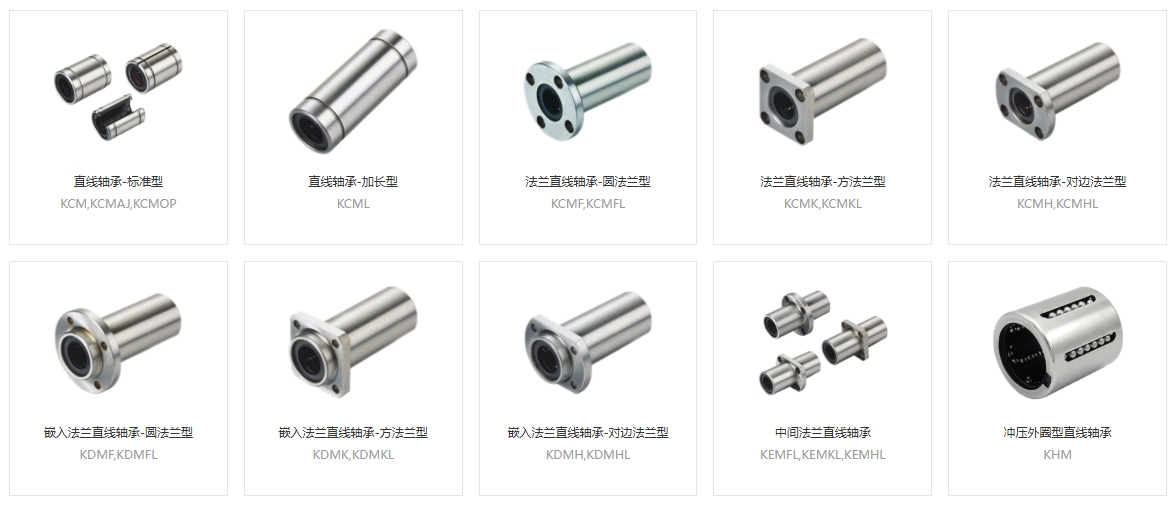

直線軸承震動會顯著影響加工精度與穩定性,其危害不僅體現在表面質量下降,還會導致設備磨損與控制系統不穩。要想避免此類問題,關鍵在于提高裝配精度、保持良好潤滑與科學選型,通過結構優化和振動控制,實現設備的平穩運行與高精度加工。本文內容是上隆自動化零件商城對“直線軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。