軸承在長期高溫環境下運行,會因潤滑劑劣化、金屬退火軟化、內外圈應力變化而導致性能衰減或失效。更換時必須結合溫度歷史、材質變化與配合結構,采用科學的拆裝及復位工藝,避免軸承座、軸頸損傷或尺寸偏差。通過規范操作與重新潤滑,可有效恢復系統運行精度與可靠性。

一、高溫環境對軸承的影響與失效特征

? 1. 材料退火與強度下降:

長期處于高溫下,軸承鋼會發生組織軟化或殘余應力釋放,導致硬度降低、尺寸變形,甚至滾道產生微裂紋。

? 2. 潤滑脂碳化與干磨損:

高溫使潤滑脂氧化、蒸發或結焦,滾動體無法形成油膜,增加摩擦阻力和磨粒磨損。

? 3. 密封與保持架損傷:

橡膠密封圈老化變硬或熔化,保持架因熱疲勞變形,造成運轉不穩和異響。

二、更換前的檢查與拆卸步驟

? 1. 狀態檢測與確認更換條件:

使用紅外測溫、振動分析及潤滑油檢測確認軸承是否存在溫升異常或金屬剝落,必要時進行停機更換。

? 2. 拆卸時注意溫差控制:

高溫運行后的軸承應先自然冷卻至室溫,避免因驟冷導致材料開裂。使用專用拉拔器均勻受力,不得直接錘擊內圈。

? 3. 清理配合面與檢查尺寸:

取下后應徹底清除軸與座孔內的碳化油垢,用千分尺檢測尺寸精度是否超差,若磨損嚴重需重新研磨或加裝修復套。

三、新軸承安裝與后期防護措施

? 1. 選用耐高溫軸承與潤滑劑:

根據運行溫度選擇適用的耐高溫鋼或陶瓷混合軸承,并搭配硅基或氟基高溫潤滑脂。

? 2. 控制裝配溫度與配合精度:

采用熱裝方式使內圈均勻膨脹后裝入軸頸,確保配合緊密不傷滾道;裝后檢查軸向游隙與轉動靈活度。

? 3. 加強后期監測與定期保養:

建立溫度記錄表與潤滑更換周期,若運行溫度超過設計值,應及時更換潤滑劑并檢查密封狀態。

? 總結

高溫環境下運行的軸承更換,不僅是機械維護環節,更是可靠性管理的關鍵。

科學拆裝、精準檢測與耐熱材料選配 是確保系統持續穩定的核心。

遵循正確的溫控與潤滑策略,可顯著延長新軸承的使用壽命并避免重復故障。

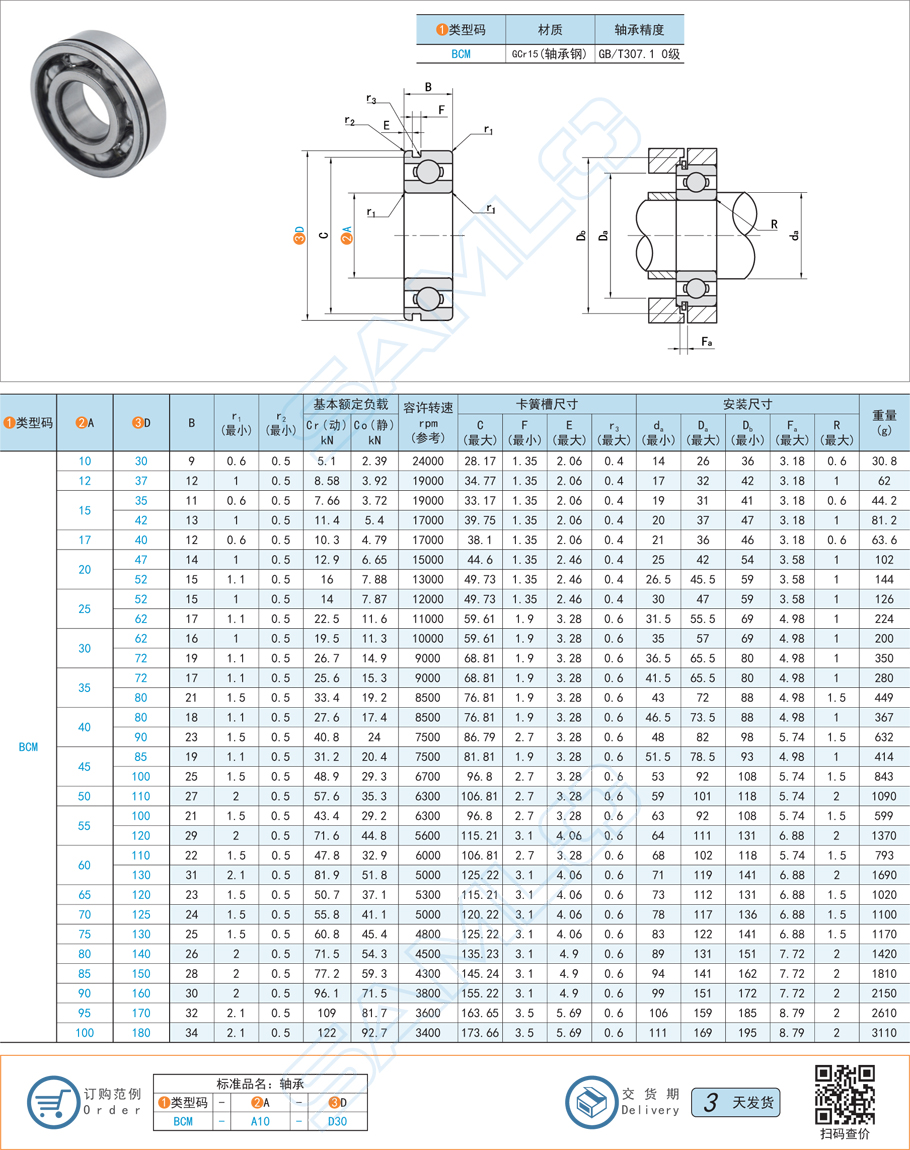

本文內容是上隆自動化零件商城對“軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。