軸承座在安裝后如果出現對中偏差,會使軸承在運轉中承受非正常切向載荷,使滾動體受力不均,并產生發熱、異常磨損與噪聲。對中誤差往往來源于機架平面誤差、軸承座加工精度不足、安裝定位點偏差等因素。校正時應采用分段調整、反復測量與低速驗證,從多支點同步定位方向進行緩調整,并避免一次性強制偏移造成新的結構應力集中。只有在對中完成后執行空載試運轉,并通過溫升與摩擦聲音驗證整體運行狀態,才能確保軸承在長期使用中保持穩定壽命。

一、對中偏差產生原因

軸承座偏差最常見于底座水平基礎不平、安裝孔位置不均與機架焊接變形等情況,使軸承中心線無法與軸線保持統一。其次,多軸支承結構中,常因前后軸承座的安裝參考不一致而造成軸心偏移,使后續運行出現明顯偏轉。安裝初期若忽略底面清潔、緊固順序以及基準點位置,也會導致整體位置產生不可逆誤差。因此對中問題往往并非單一因素造成,而是多個裝配誤差疊加的結果。

二、典型校正方式

常見方式包括底部墊片微調、局部重新找平、同步定位調整與分點鎖緊策略。若為單側偏高,可以通過在偏低處疊加薄片,使高度逐步趨于一致;若為多點偏差,則應采用對角或相對方向同步調整,并通過輕旋方式判斷阻力變化來確定方向是否正確。裝配過程中不允許一次性鎖緊,應留有調整間隙,通過逐級均勻緊固方式完成對中,否則會產生新的結構內應力,使結果偏差更大。

三、校正后驗證與觀察

完成調整后需執行手動旋轉檢查,判斷是否具有均勻阻力,不得出現明顯卡滯與點狀摩擦。隨后在低速下空載運轉,觀察溫升是否出現局部異常,若在短時間內溫升明顯,應立即停機重新復核。運行若伴隨輕微振動或噪聲持續變化,也意味著對中仍存誤差。此外,還需要觀察潤滑分布情況,若出現局部油膜偏薄現象,說明滾動體受力不均,應重新校正并檢測底座穩定性。

【總結】

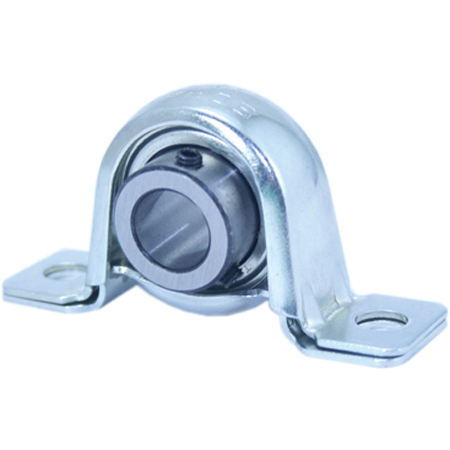

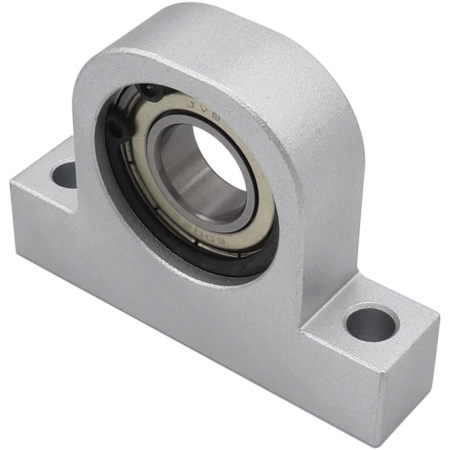

軸承座對中的核心控制方法,是逐級調整而非一次性糾偏,要從基礎平面、裝配步驟與鎖緊方式三部分逐層推進。完成對中后通過手動轉動與低速試運行驗證結果,才能避免軸承產生早期磨損與過熱風險,從源頭提升設備穩定性與使用壽命。本文內容是上隆自動化零件商城對“帶座軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。