直線軸承在裝配后若出現精度下降,往往源于安裝方式不當、配合面精度不足或潤滑與預緊處理不合理。此類問題不僅影響直線運動的穩定性,還可能造成設備效率下降和部件過早磨損。通過檢查安裝基準、調整裝配方法、改善潤滑和加強檢測,可以有效恢復直線軸承的運行精度。

一、精度下降的常見原因

? 安裝基座不平:直線軸承對安裝平面和導軌直線度要求高,若基座不平,軸承運行會產生偏載,導致精度偏差。

? 裝配應力過大:安裝時強行敲擊或使用不當夾具,易引起內圈或保持架變形,使得運動精度降低。

? 配合間隙不合理:軸承與導軌或軸的配合若過緊或過松,都會影響滾動體的受力均衡,導致運行不穩定。

? 潤滑不足或不均:潤滑油脂分布不均,造成部分滾動體摩擦加劇,進而影響運動精度。

二、應對與改善措施

? 檢查安裝基準:使用精密水平儀或激光測量設備,確認導軌和基座的平行度、直線度,必要時進行刮研或墊片調整。

? 優化裝配工藝:采用專用安裝工具,避免直接敲擊軸承,保持裝配過程平穩,減少額外應力的引入。

? 合理控制預緊:根據負載和速度要求,設置合適的預緊力,既保證剛性,又避免摩擦過大導致精度損失。

? 潤滑與清潔:在裝配過程中保持零件潔凈,使用廠家推薦的潤滑脂,并確保均勻分布。

三、日常監測與預防

? 精度檢測:定期用千分表或位移傳感器檢測運行誤差,及時發現精度下降趨勢。

? 運行磨合:新裝配軸承應在低速、輕載條件下運行一段時間,讓滾動體與軌道形成穩定接觸狀態。

? 避免過載:運行過程中嚴格控制載荷和速度參數,防止超出設計工況引發二次精度下降。

? 定期維護:根據使用環境制定潤滑、清潔和檢測計劃,防止因積污或潤滑失效導致精度損失。

總結

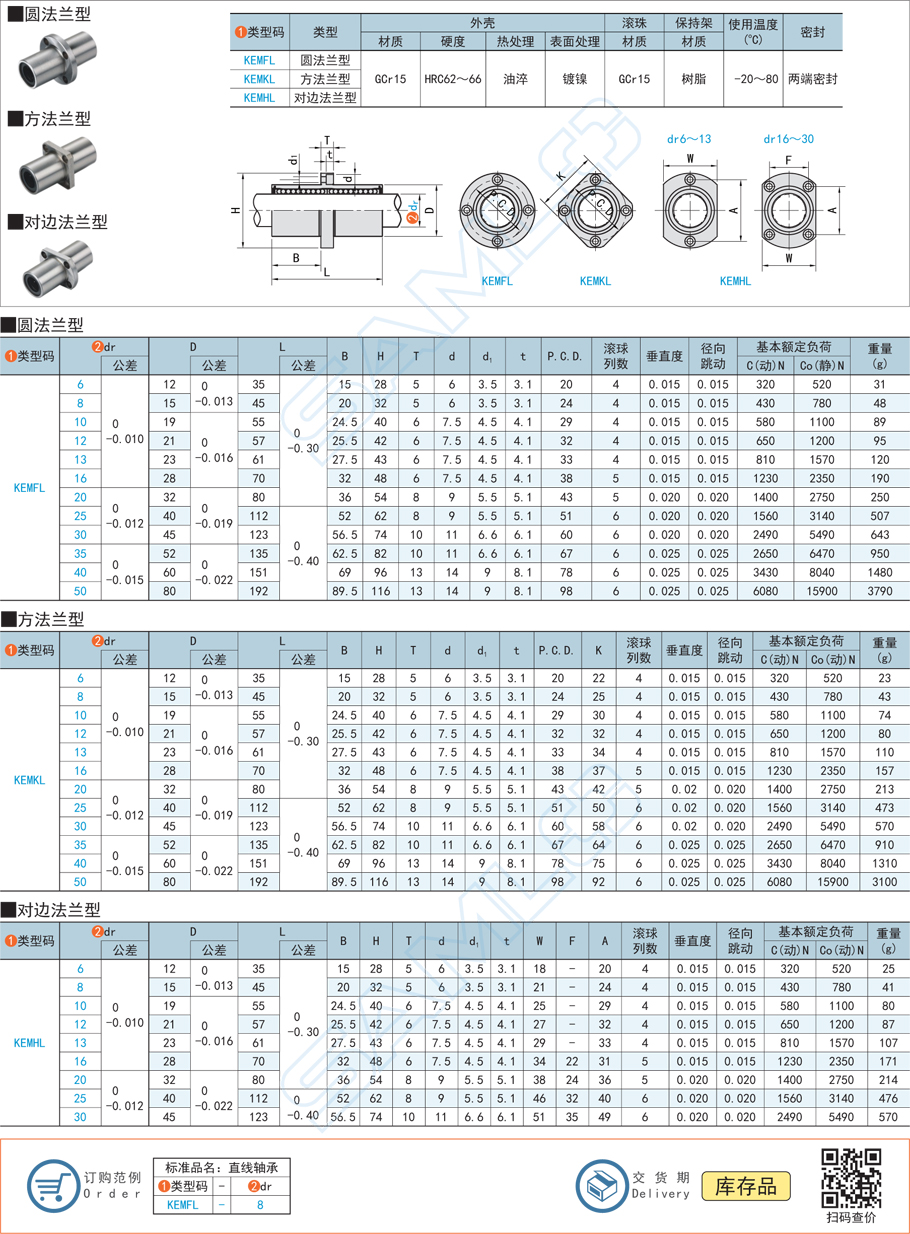

直線軸承裝配后精度下降并非單一原因,而是 安裝質量、配合間隙、潤滑及運行工況 等多因素共同作用的結果。解決之道在于 安裝前嚴格控制基準精度,裝配時避免應力集中,使用合適的預緊力,并加強潤滑與檢測。通過這些措施,不僅能恢復直線軸承的精度,還能延長其整體使用壽命,確保設備長期穩定運行。本文內容是上隆自動化零件商城對“直線軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。